سوپرجاذبهای بهداشتی (Sanitary Super Absorbent Polymers یا SAPs) ستون فقرات محصولات بهداشتی مدرن مانند پوشک بچه، نوار بهداشتی و پدهای بیاختیاری هستند. این پلیمرهای فوقالعاده با توانایی شگفتانگیز خود در جذب سریع و نگهداری مقادیر زیادی مایع، راحتی و بهداشت را به طور چشمگیری افزایش دادهاند. اما این پودرهای جادویی چگونه تولید میشوند؟ شناخت فرآیند تولید و مواد اولیه آنها نه تنها جذاب است، بلکه به درک بهتر کیفیت و عملکرد این محصولات نیز کمک میکند.

فهرست محتوا

مواد اولیه اصلی: تولد یک پلیمر جاذب

ماده اولیه اصلی برای تولید سوپرجاذب بهداشتی، آکریلیک اسید (Acrylic Acid) است. این ماده یک ترکیب آلی و مایع بیرنگ است که به عنوان مونومر (واحد سازنده پلیمر) در این فرآیند مورد استفاده قرار میگیرد. در کنار آکریلیک اسید، دو جزء کلیدی دیگر نیز نقش حیاتی دارند:

- خنثیکننده (Neutralizer): معمولا از سود سوزآور (سدیم هیدروکسید) یا کربنات پتاسیم برای خنثی کردن جزئی آکریلیک اسید استفاده میشود. این فرآیند، مونومر را به سدیم اکریلات (Sodium Acrylate) تبدیل میکند که واحد اصلی سازنده پلیمر نهایی است. خنثیسازی باعث میشود که پلیمر نهایی دارای بارهای منفی باشد که برای جذب آب ضروری است.

- آغازگر (Initiator): این مواد، فرآیند پلیمریزاسیون (اتصال مونومرها به یکدیگر) را آغاز میکنند. آغازگرها معمولا ترکیباتی هستند که با گرما یا نور فعال میشوند و رادیکالهای آزاد تولید میکنند که پلیمریزاسیون را کلید میزنند.

- عامل اتصال عرضی (Cross-linking Agent): این عامل، مهمترین مادهای است که ساختار سهبعدی و شبکهای پلیمر را ایجاد میکند. بدون این عامل، پلیمر در آب حل میشود و خاصیت جذب خود را از دست میدهد. عاملهای اتصال عرضی، زنجیرههای پلیمری را به هم متصل کرده و باعث تشکیل یک شبکه پایدار و غیرقابل حل در آب میشوند.

فرآیند تولید: از مایع تا پودر جادویی

فرآیند تولید سوپرجاذب بهداشتی معمولا در چند مرحله اصلی و کنترلشده انجام میشود:

1. پلیمریزاسیون (Polymerization):

این مرحله قلب فرآیند تولید است. مونومر سدیم اکریلات به همراه آغازگر و عامل اتصال عرضی، در یک راکتور پلیمریزاسیون با هم مخلوط میشوند.

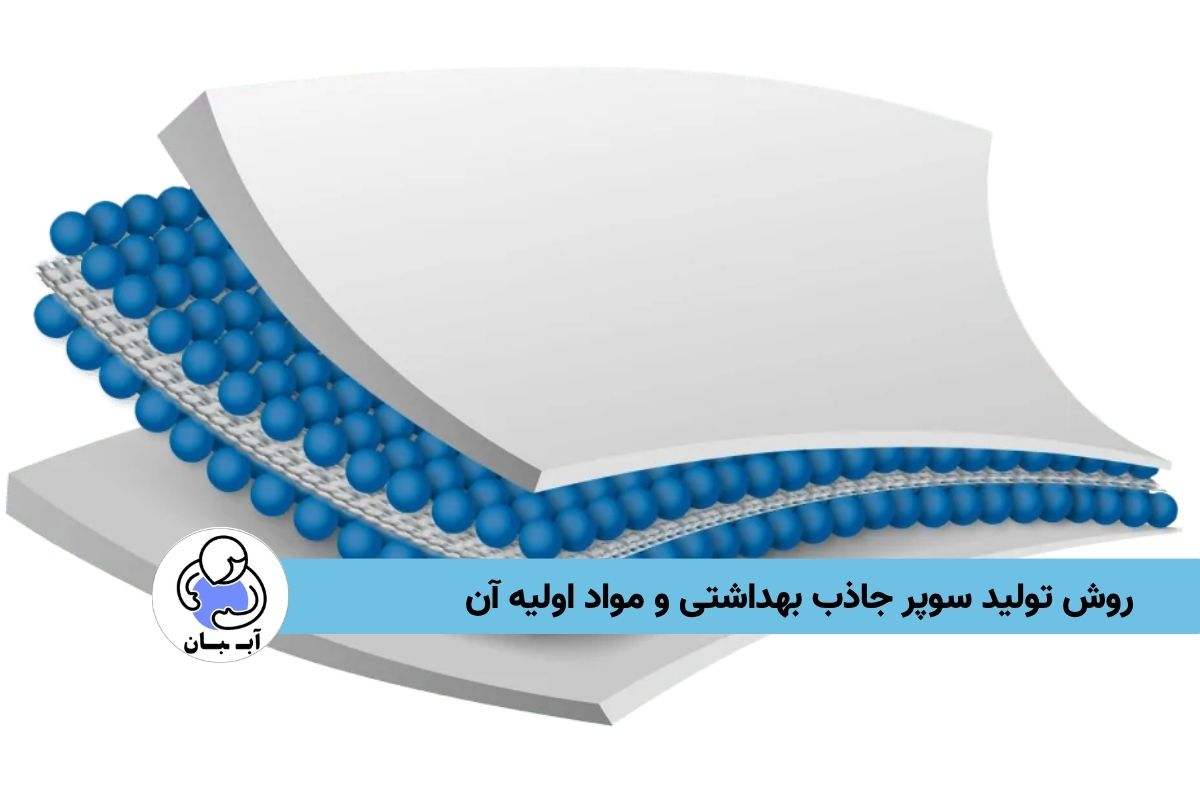

- پلیمریزاسیون محلولی: در این روش، مواد اولیه در یک حلال (معمولا آب) حل میشوند. فرآیند پلیمریزاسیون با گرما یا تابش نور ماوراء بنفش آغاز میشود. در طول این فرآیند، مونومرها به یکدیگر متصل شده و زنجیرههای بلند پلیمری را تشکیل میدهند. همزمان، عامل اتصال عرضی، این زنجیرهها را به هم متصل کرده و یک ژل هیدروژل (hydrogel) بزرگ و اسفنجی ایجاد میکند. این ژل، همانند یک ژله بزرگ و شفاف است.

2. فرآیند خرد کردن (Grinding) و خشک کردن (Drying):

- خرد کردن: ژل هیدروژل تازه تولید شده، بسیار نرم و شکننده است. این ژل به قطعات کوچکتر خرد میشود تا فرآیند خشک کردن آسانتر صورت گیرد.

- خشک کردن: قطعات ژل خرد شده در یک خشککن با هوای گرم قرار میگیرند تا آب اضافی آنها تبخیر شود. فرآیند خشک کردن بسیار حساس است و باید با دقت کنترل شود تا از تخریب ساختار پلیمر جلوگیری گردد. پس از خشک شدن، قطعات ژل به صورت گرانولهای خشک و شکننده درمیآیند.

3. فرآیند آسیاب و الک کردن (Milling and Sieving):

- آسیاب: گرانولهای خشک شده، به پودرهای بسیار ریزتر آسیاب میشوند. اندازه ذرات، یکی از عوامل کلیدی در عملکرد سوپرجاذب است.

- الک کردن: پودر آسیاب شده، از طریق الکهایی با مشهای مختلف عبور داده میشود تا ذرات با اندازه یکنواخت و مورد نظر برای کاربردهای مختلف به دست آیند. برای مثال، برای پوشک بچه، اندازه ذرات باید به گونهای باشد که هم سرعت جذب بالا داشته باشند و هم به صورت یکنواخت در لایه جاذب پخش شوند.

4. پوششدهی سطحی (Surface Cross-linking):

این مرحله یک فرآیند پیشرفته و اختیاری است که برای بهبود عملکرد سوپرجاذب، بهویژه در کاربردهایی که نیاز به جذب تحت فشار بالا دارند، انجام میشود.

- در این مرحله، یک عامل اتصال عرضی اضافی روی سطح ذرات پودر اعمال میشود. این فرآیند، یک لایه ژلی محکمتر و متراکمتر در سطح ذرات ایجاد میکند. این لایه سطحی قویتر، باعث میشود که ذرات حتی تحت فشار نیز شکل خود را حفظ کرده و قابلیت جذب مایعات را از دست ندهند.

5. بستهبندی:

در نهایت، پودر سوپرجاذب آماده شده در بستهبندیهای مناسب (مانند کیسهها یا جامبوبگها) بستهبندی شده و برای استفاده در کارخانههای تولید محصولات بهداشتی ارسال میگردد.

کنترل کیفیت: تضمین عملکرد

در تمامی مراحل تولید، کنترل کیفیت دقیق و مستمر انجام میشود. آزمایشهای مختلفی بر روی محصول نهایی صورت میگیرد تا اطمینان حاصل شود که سوپرجاذب دارای مشخصات فنی مورد نظر است. این آزمایشها شامل:

- ظرفیت جذب آب مقطر (Free Swelling Capacity): اندازهگیری میزان آبی که سوپرجاذب میتواند بدون فشار جذب کند.

- ظرفیت جذب تحت فشار (AUL – Absorbency Under Load): اندازهگیری میزان جذب مایع تحت فشار، که برای عملکرد محصول نهایی حیاتی است.

- سرعت جذب (Absorption Rate): اندازهگیری سرعت جذب مایع توسط پودر.

- اندازه ذرات: بررسی توزیع اندازه ذرات برای اطمینان از یکنواختی محصول.

نتیجهگیری

تولید سوپرجاذبهای بهداشتی، فرآیندی پیچیده و دقیق است که نیازمند دانش شیمی پلیمر و کنترل دقیق فرآیندها میباشد. از انتخاب مواد اولیه با کیفیت بالا گرفته تا فرآیندهای حساس پلیمریزاسیون و خشک کردن، هر مرحله نقش مهمی در کیفیت و عملکرد محصول نهایی دارد. شناخت این فرآیندها به تولیدکنندگان محصولات بهداشتی کمک میکند تا با انتخاب سوپرجاذب مناسب، محصولاتی با کارایی بالاتر و راحتی بیشتر به بازار عرضه کنند. شرکت ما با تخصص خود در زمینه تولید و تأمین سوپرجاذبهای بهداشتی با استانداردهای جهانی، آماده است تا شما را در انتخاب و تأمین بهترین مواد اولیه برای تولیداتتان یاری دهد.