مقدمه:

جداسازی ارتعاشی فرآیند جداسازی یک جسم، مانند یک قطعه از تجهیزات، از منبع ارتعاشات است. ارتعاشات در بسیاری از حوزهها نامطلوب است. عمدتاً در سیستمهای مهندسی از روشهایی برای جلوگیری از انتقال ارتعاشات استفاده میشود. ارتعاشات از طریق امواج مکانیکی منتشر میشوند. در جداسازی ارتعاشیِ غیرفعال، از مواد و پیوندهای مکانیکی خاصی استفاده میشود که این امواج را جذب و تلف میکند. جداسازی ارتعاشی فعال، شامل حسگرها و محرک هایی است که تداخل مخربی ایجاد کرده و لرزش ورودی را خنثی میکنند.

جداسازی غیرفعال سیلیکونی:

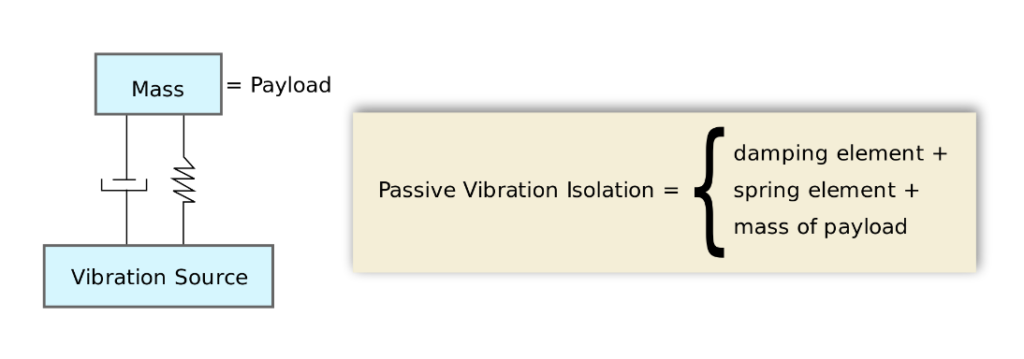

“جداسازی سازی ارتعاشی غیرفعال به جداسازی ارتعاش یا کاهش ارتعاشات توسط تکنیکهای غیرفعال مانند لنتهای لاستیکی یا فنرهای مکانیکی اشاره دارد. کنترل غیرفعال ارتعاشات، موضوع گستردهای است، زیرا انواع مختلفی از جداسازهای ارتعاشی غیرفعال برای کاربردهای مختلف مورد استفاده قرار میگیرند. تعدادی از این کاربردها برای تجهیزات صنعتی مانند پمپها، موتورها، سیستم های HVAC یا ماشین های لباسشویی، جداسازی سازههای مهندسی عمران در برابر زلزله (جداسازی پایه)، تجهیزات آزمایشگاهی حساس، مجسمههای با ارزش و وسایل صوتی پیشرفته و تجهیزات نظامی هستند.

یک سیستم جداسازی غیرفعال، مانند یک سیستم تحریک پایه عمل میکند و شامل جرم، فنر و عناصر میرایی است. جرم و سختی فنر فرکانس طبیعی سیستم را دیکته میکنند و میرایی با اتلاف انرژی اثر ثانویه بر فرکانس طبیعی دارد.

صدا و ارتعاشات در بسیاری از تجهیزات پیشرفته مانند موشک، ماهواره، هواپیما و فضاپیما نامطلوب است. نصب جداکنندههای لاستیکی یک روش موثر در کنترل ارتعاشات است. در حال حاضر با توجه به خواص فیزیکی و شیمیایی ویژهی لاستیکهای سیلیکونی مانند مقاومت در برابر اکسیداسیون، مقاومت در برابر آب و هوا و همچنین پایداری حرارتی بالا، به طور گستردهای در جداکنندههای ارتعاشات استفاده می شود. لاستیکهای سیلیکونی (SR) به زنجیره اصلی متشکل از اتم های متناوب سیلیکون و اتمهای اکسیژن اشاره دارد و اتم های سیلیکون معمولاً با دو گروه آلی متصل می شوند. SR به دلیل ویژگیهای منحصربهفرد نرم، پایدار، غیرسمی، مقاومت در برابر حرارت بالا و نارسانایی الکتریکی، در صنایع هوافضا، میکروسیالات، الکترونیک انعطافپذیر، ایمپلنتهای بافت تجهیزات پزشکی و عایقهای الکتریکی استفاده میشود.

رزین سیلیکون نیز نوعی سیلیکون است که دارای خواص دی الکتریک عالی، پایداری حرارتی خوب، مقاومت در برابر آب و هوا، مقاومت در برابر واکنش شیمیایی، وزن پایین و مزایای دیگر است و به طور گسترده در صنایع هوافضا، خودرو، الکترونیک، برق و سایر موارد استفاده شده است.

ویژگیهای دینامیکی مواد لاستیکی شامل انعطافپذیری زیاد و ظرفیت اتلاف انرژی بالا است؛ که باعث میشوند این مواد برای کنترل ارتعاشات مفید باشند. علاوه بر وابستگی فرکانس و دما ، ویژگی های سختی و میرایی نیز غیر خطی هستند.

ما سه نوع لاستیک سیلیکونی داریم:

RTV Room Temperature Vulcanization

که بر اساس سیستم پخت همراه به RTV يك جزئي (يا 1-RTV) و RTV دو جزئي (يا 2-RTV) دسته بندي مي شود. در 1-RTV سیستم پخت همراه با رزین سیلیکون میکس شده است اما در

2-RTV خير، قبل از اعمال باید به نسبت۵۰/۵۰ رزین سیلیکون و سیستم پخت باهم میکس شوند.

(LSR (Liquid Silicon Rubber

براي قطعات شفاف مانند روکش صفحه کلید یا برخی قطعات پزشکی کاربرد دارد.

(HTV (High Temperature Vulcanization

این گريد براي پخت در دماي بالا می باشد، اما ترجیحا میكس آن در دماي پائين و بر روي غلطك با سایر افزودنی ها انجام مي شود. گرید HTV بصورت مات و شفاف موجود می باشد که گرید مات آن بدليل فيلر خوردن (معمولا كربنات) ارزانتر است.

سیستم پخت (معمولا پر اکسیدی)

از افزودني هاي مهم براي سيليكون رابرها پراکسيدها مي باشند که براي ولكانش سيليكون رابر ها کاربرد دارند.

BPO بنزوئیل پراکسید

که براي قطعات اکسترودي بدنبال آن پخت در اتوکلاو با بخار اشباع يا حمام نمک مذاب با پخت در لوله هاي بخار، این پراکسید تا ۴۵ درجه سانتیگراد ايمن مي باشد بالاتر از این دما فعال می شود، محدوده دمايي براي پخت کامل از ۱۰۶ درجه سانتیگراد (نیاز به ۲ ساعت زمان پخت) تا ۱۳۸ درجه سانتیگراد (براي ۵ دقیقه زمان پخت مي باشد اما پیشنهاد می شود حتما تست رئومتري قبل از شروع فرآیند گرفته شود.

DCP دی کیومیل پراکسید (معروف به پراکسيد شكري)

بيشتر براي قطعات قالبگیري کاربرد دارند، این پراکسید تا ۱۱۰ درجه سانتیگراد ايمن مي باشد بالاتر از این دما فعال مي شود، این پراکسید در دمای ۱۸۰ درجه سانتیگراد داراي حدود ۲ دقیقه زمان اسکورچ و ۷ دقیقه زمان پخت ۹۰ درصد مي باشد.. قبل از فرایند حتما تست رئومتري گرفته شود و براي اطمينان از تناسب زمان پخت با ضخامت قطعه دیتاهاي رئومتري در اکسل وارد شود.

DBPH دی تریاری بوتیل پراکسید

این پراکسید بصورت مایع زرد کم رنگ و داراي يك دقيقه نيمه عمر در دماي ۱۷۷ درجه سانتیگراد می باشد، دماي کراسلينك بالاي ۱۷۰ درجه سانتیگراد به مدت حداقل ۱۰ دقیقه (در دماي ۱۷۷ درجه سانتیگراد) به میزان1.2 تا 2.5 درصد بسته به نوع الاستومر مصرفي کاربرد دارد. این پراکسید همچنین بعنوان عامل کراسلینت کننده VMQ، EPDM،EPR،HDPE ،LDPE و فلوئور الاستومرها نیز کاربرد دارند. لازم به ذكر است که در پخت پراکسيدي سيليكون رابرها دیگر نيازي به کمک پخت نیست.

فیلر های ارزان کننده و تقویت کننده

از فیلرهاي پرکاربرد برای سیلیکون رابرها سیلیکاي دودي (Aerosil 200 , Aerosil 300,

CAB-0-SIL) کاربرد دارند. روغن مصرفي براي سیلیکون رابر، روغن هاي سيليكون ۳۰۰، ۱۰۰۰، ۳۰۰۰ و… که در ویسکوزیته روغن تفاوت دارند. روغن سیلیکون ۳۰۰ کمترین ویسکوزیته را داراست. در زمان میکس سیلیکون رابرها با ویسکوزیته کم مانند LSR حباب هاي هوا در رزین پخش شده و باحت تخلخل مي شود از اینرو استفاده از ضد حباب هاي سيليکوني (يا Anti-bubble) ضروري است.

از دیگر فیلر های مهم می توان به آهن اکسید، کروم اکسید و منیزیم کربنات اشاره کرد که برای بهبود خواص حرارتی به خصوص خواص حرارتی اکسیداتیو اشاره کرد.

سیستم اختلاط

سیلیکون رابر ها قادر به اختلال توسط نيدر یا Dough mixer، بمبوری و غلتک (Two-roll mill) هستند. بمبوری برای اختلال بچ های خشک (dry) و غیر چسبناک (nonsticky) خیلی مناسب است اما برای کامپاندهایی که نیازمند چرخه حرارتی طولانی و خیلی چسبناک (برای تسهیل در تخليه) هستند نامطلوب میباشد. در حالیکه غلتک ها قادر به آمیزه کاری سیلیکون رابرها هستند ماهیت فیلر های سیلیکا یک شرایط کاری نامطلوب را ایجاد می کنند. با این حال غلتک ها برای دیسپرس رنگ دهنده ها سیستم پخت (catalyzing) و پیش شکل دهی لقمه های قبلی به کار می روند.